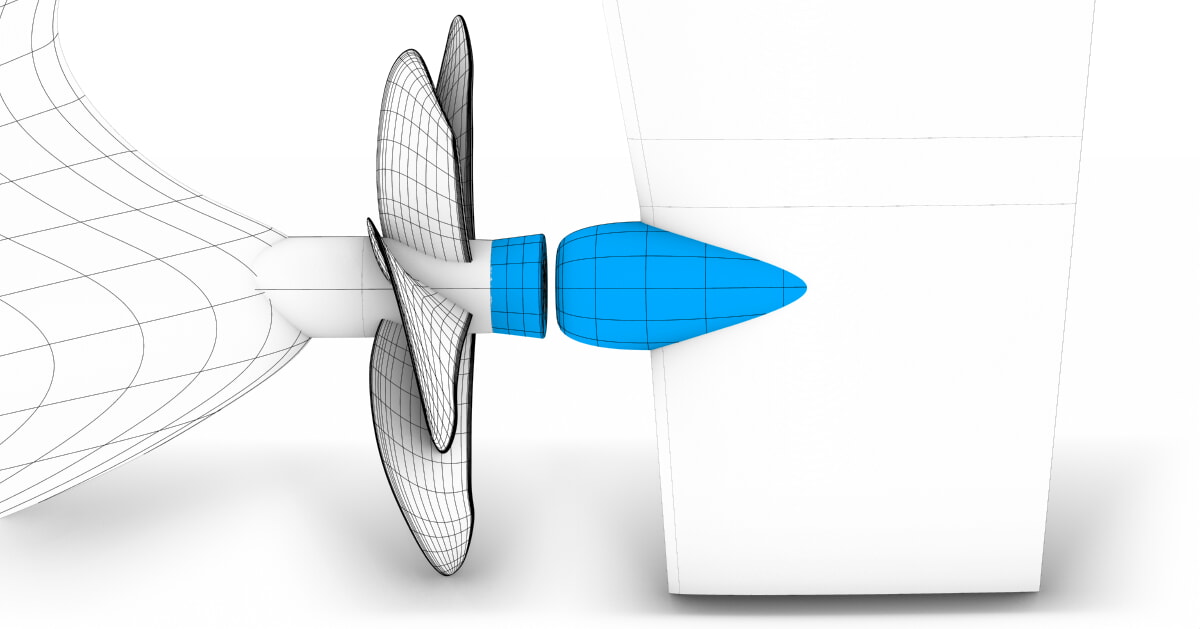

Equipos de propulsión

¿Te podemos

ayudar?

Estaremos encantados de resolver tus dudas

Dispositivos de ahorro de energía

Sistemas diseñados para mejorar la eficiencia del sistema de propulsión del barco

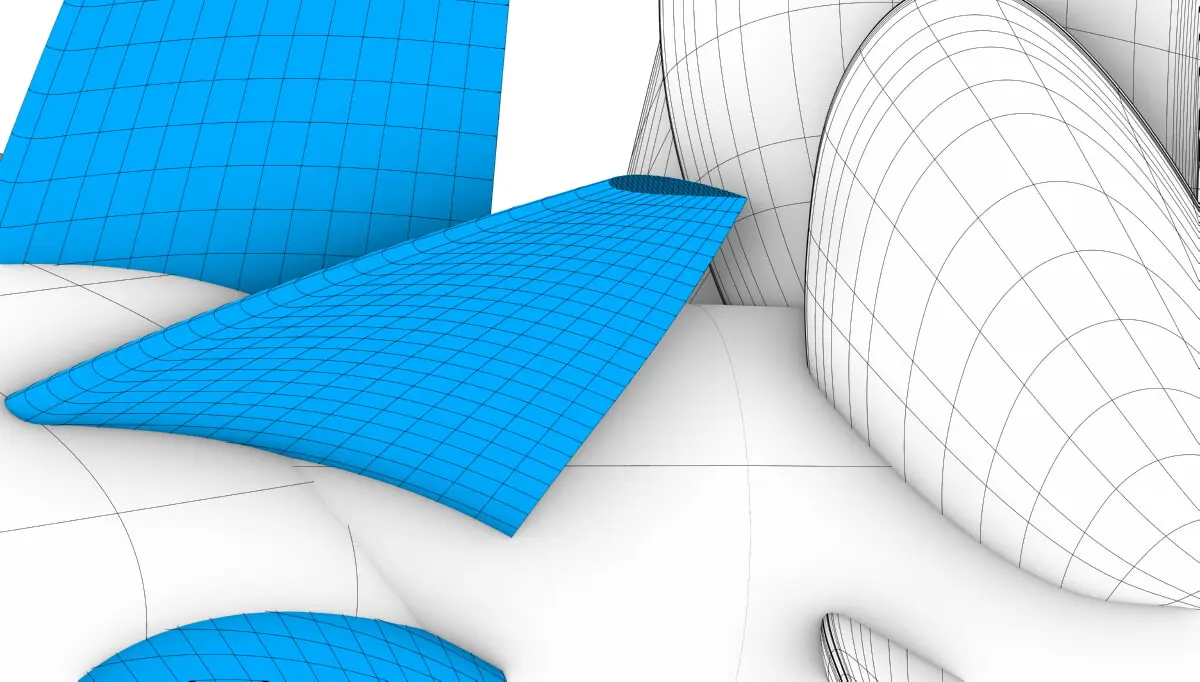

Los dispositivos de ahorro de energía o ESDs son sistemas diseñados para mejorar la eficiencia del sistema de propulsión del barco. El dispositivo o combinación de dispositivos más adecuados, dependerán del barco específico, y para conseguir la mayor eficiencia propulsiva deberán ser diseñados de manera conjunta con la hélice o el conjunto hélice-tobera .

VICUSdt emplea la metodología de diseño mediante CFD, desarrollada y validada a lo largo de sus 15 años de experiencia en diseño de hélices y toberas, para prestar un servicio personalizado e integral en el diseño del sistema completo de propulsión.

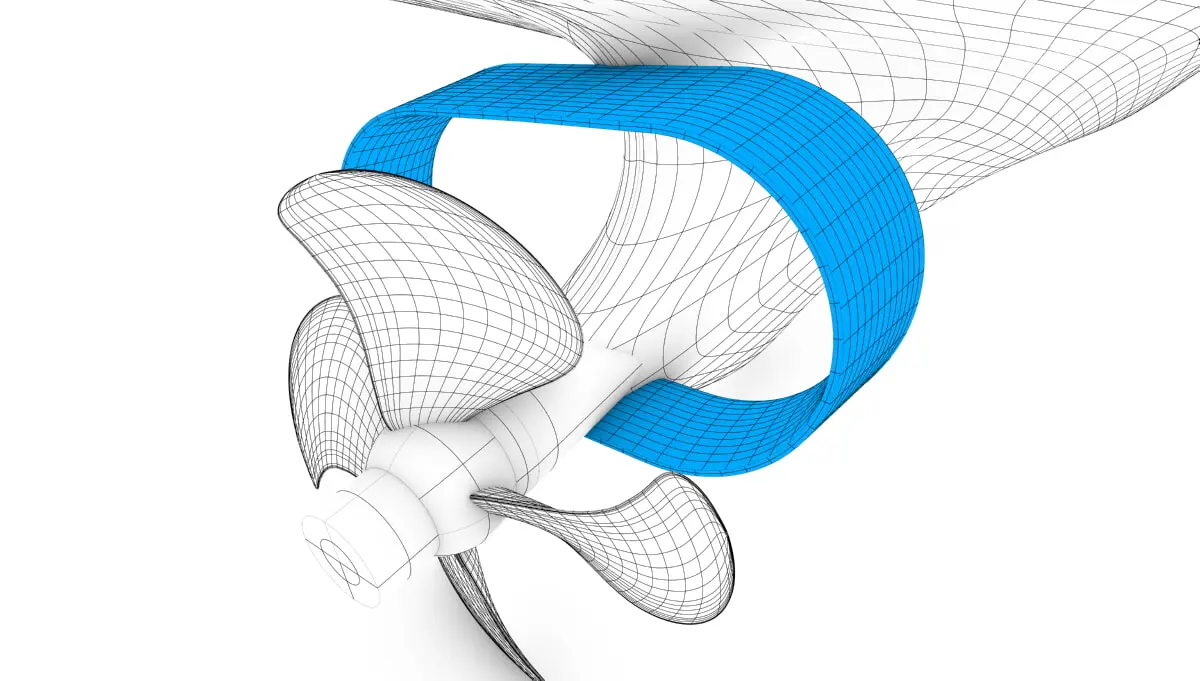

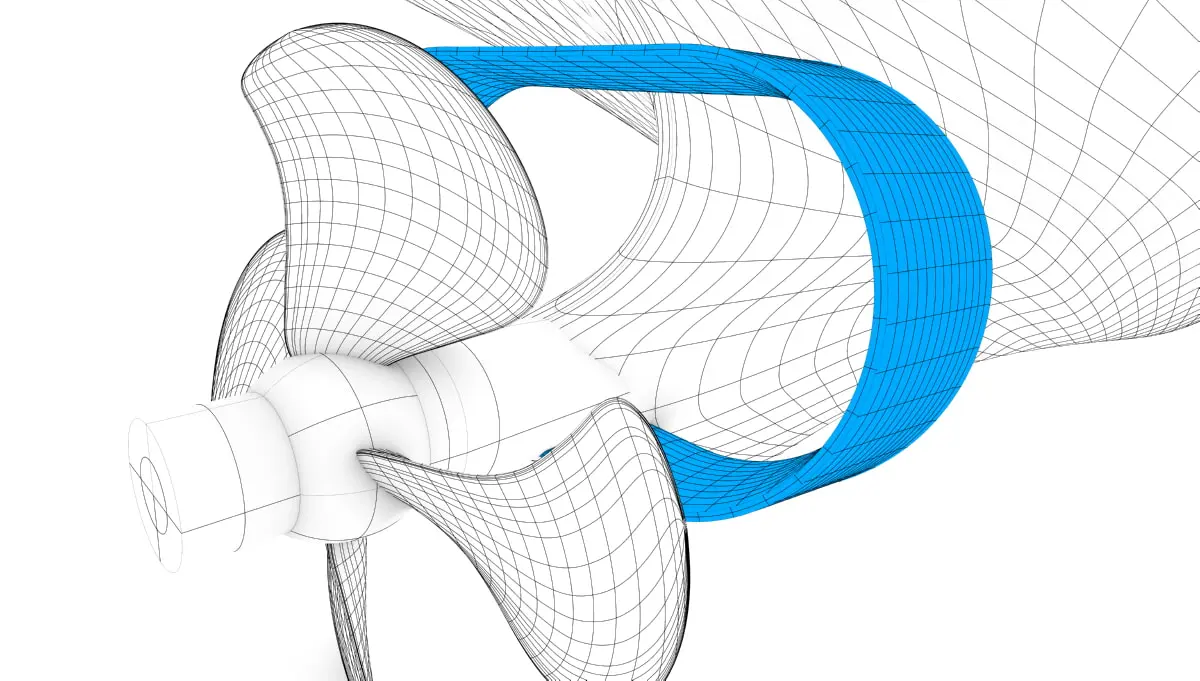

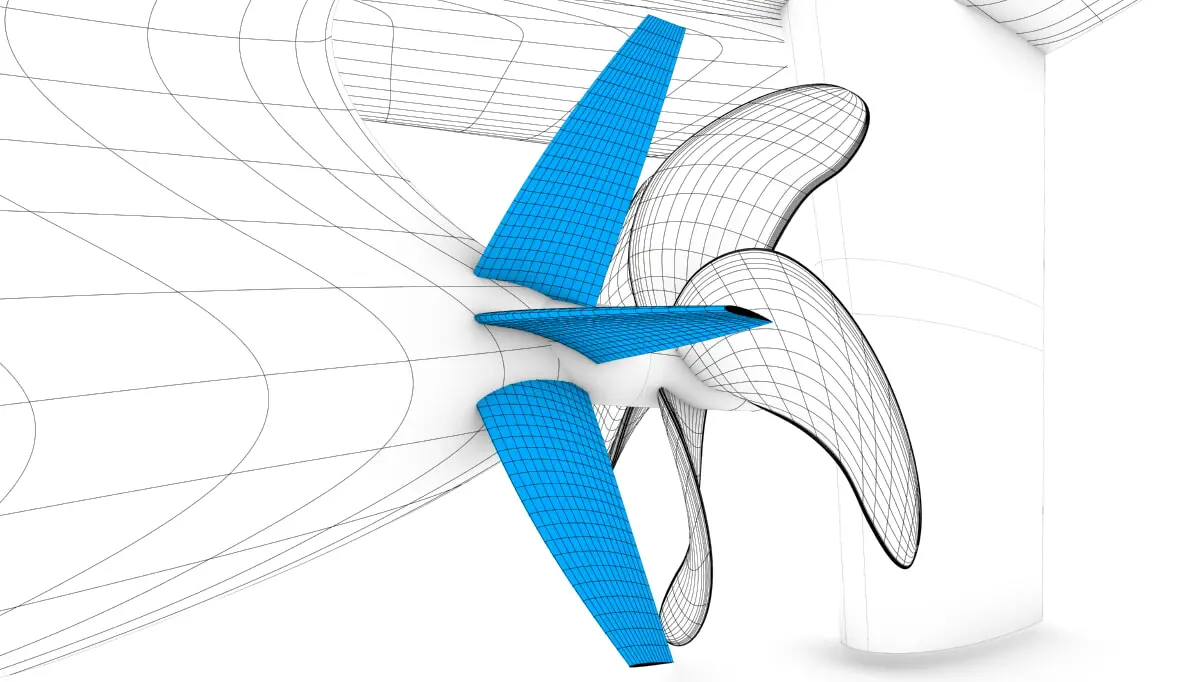

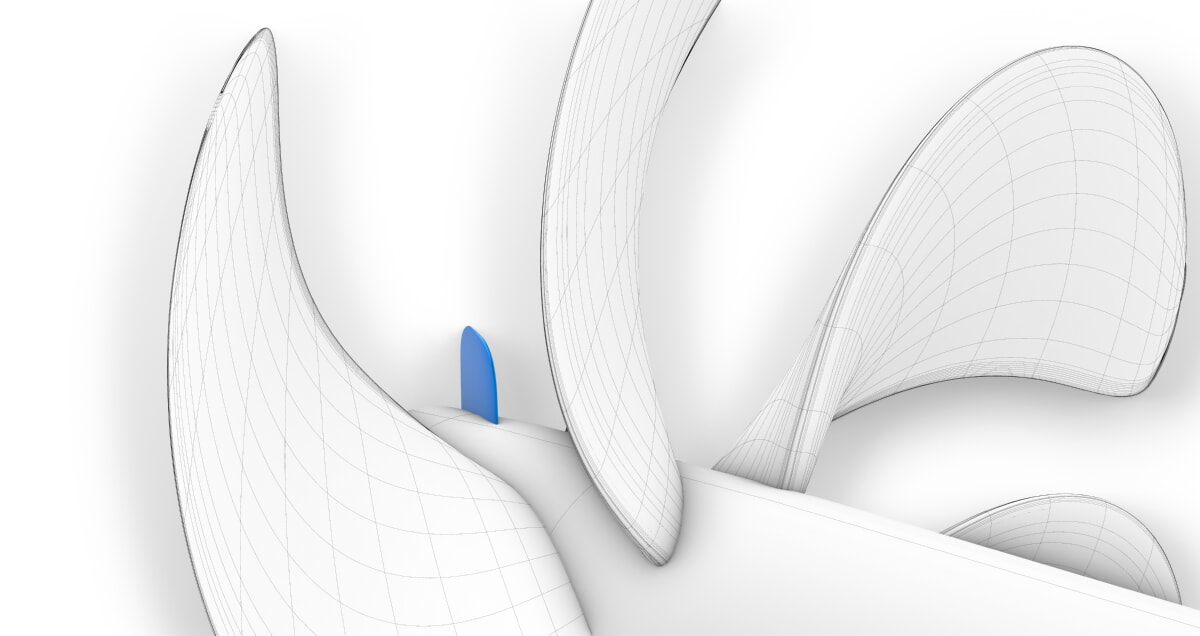

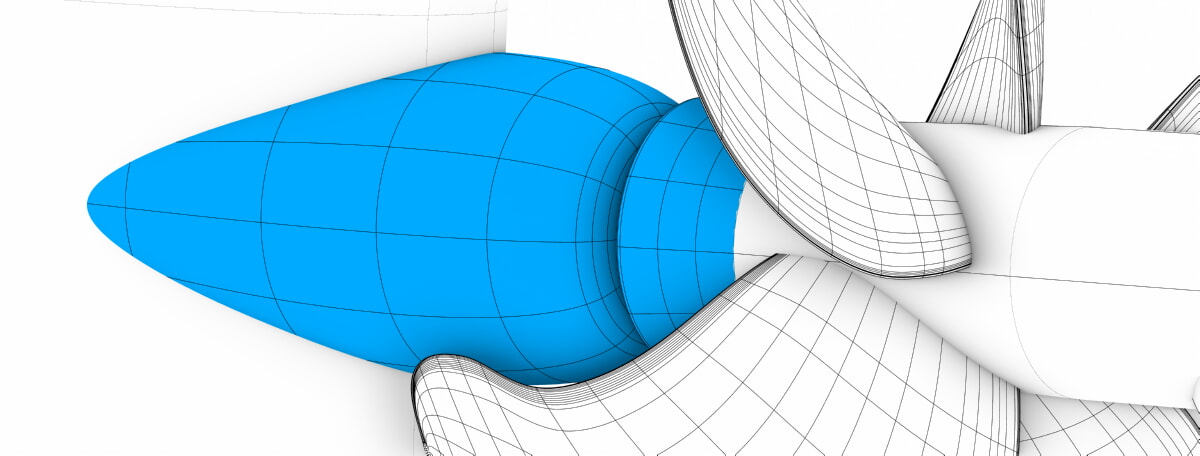

PRE-DUCT

El Pre-Duct es una tobera que se instala aguas arriba de la hélice con el objetivo de mejorar el flujo de entrada hacia ella. Sin embargo, es importante tener en cuenta que un diseño inadecuado del Pre-Duct puede aumentar notablemente la resistencia al avance y afectar negativamente al funcionamiento de la hélice.

El Pre-Duct es estructuralmente más sencillo y robusto que el Pre-Swirl Stator. Al estar unido al casco del buque por dos puntos, es más rígido y menos propenso a generar vibraciones. No obstante, es necesario realizar un análisis FEM completo que incluya cargas dinámicas y fatiga, prestando especial atención a la unión con el casco.

El Pre-Duct se aplica con mayor éxito en buques de formas llenas que naveguen a baja velocidad, como los buques tanque y graneleros. Los porcentajes de mejora alcanzables oscilan entre el 2% y el 6% en casos extremos.

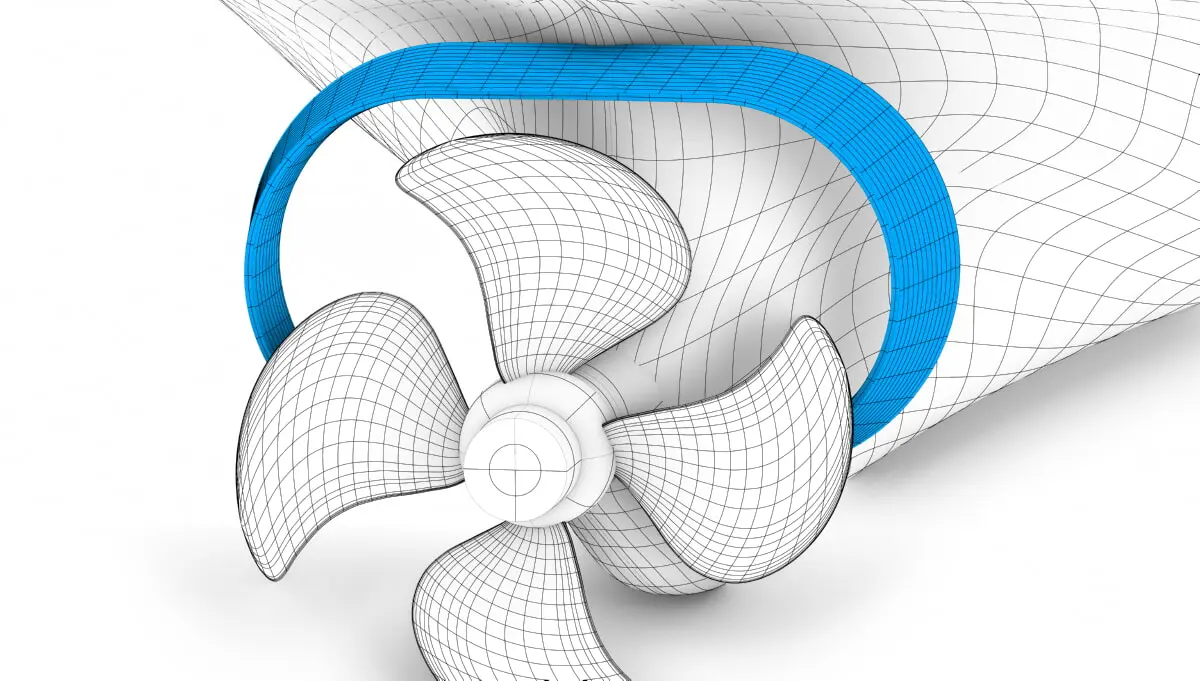

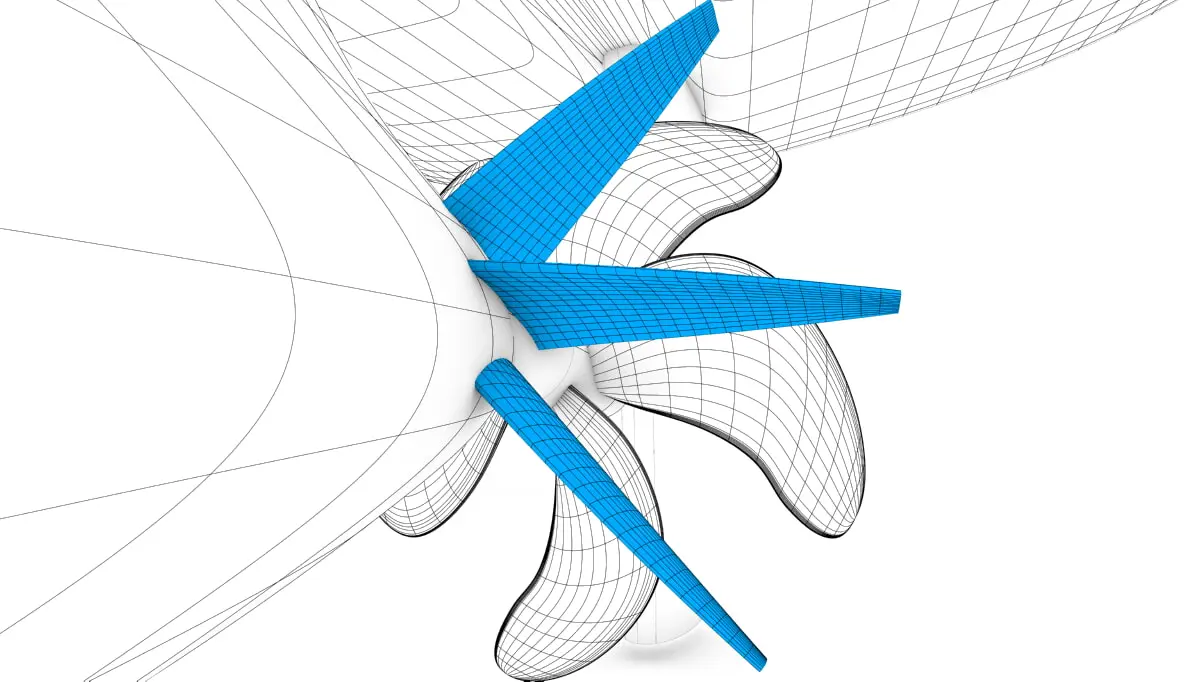

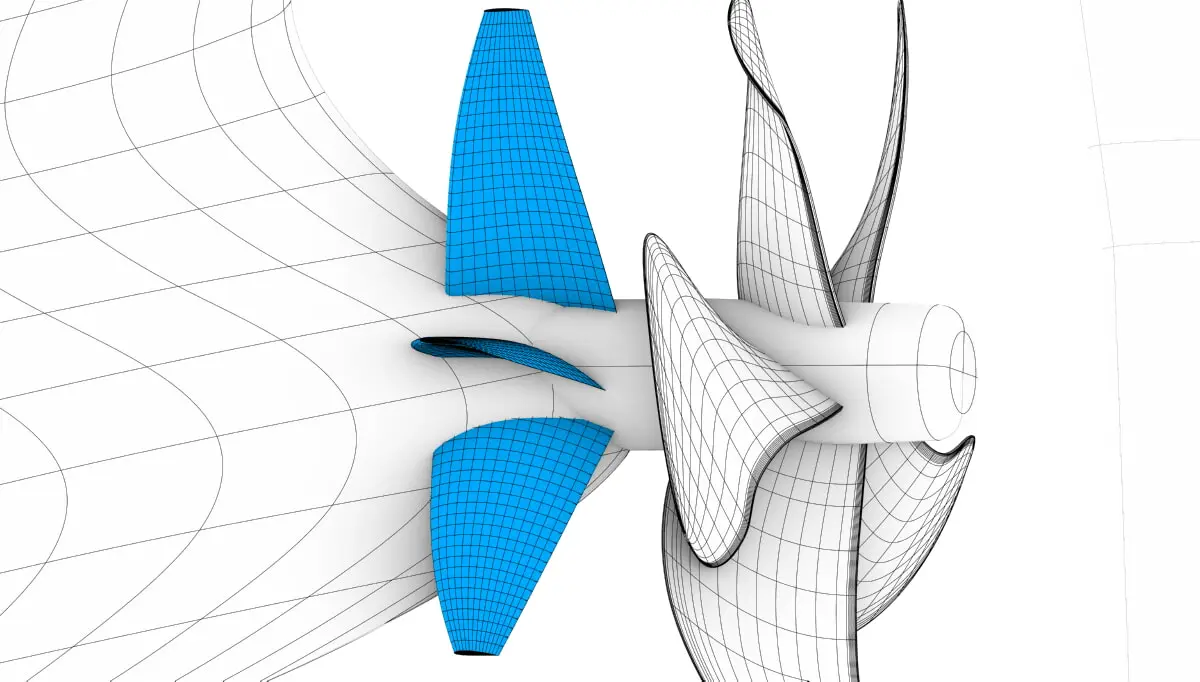

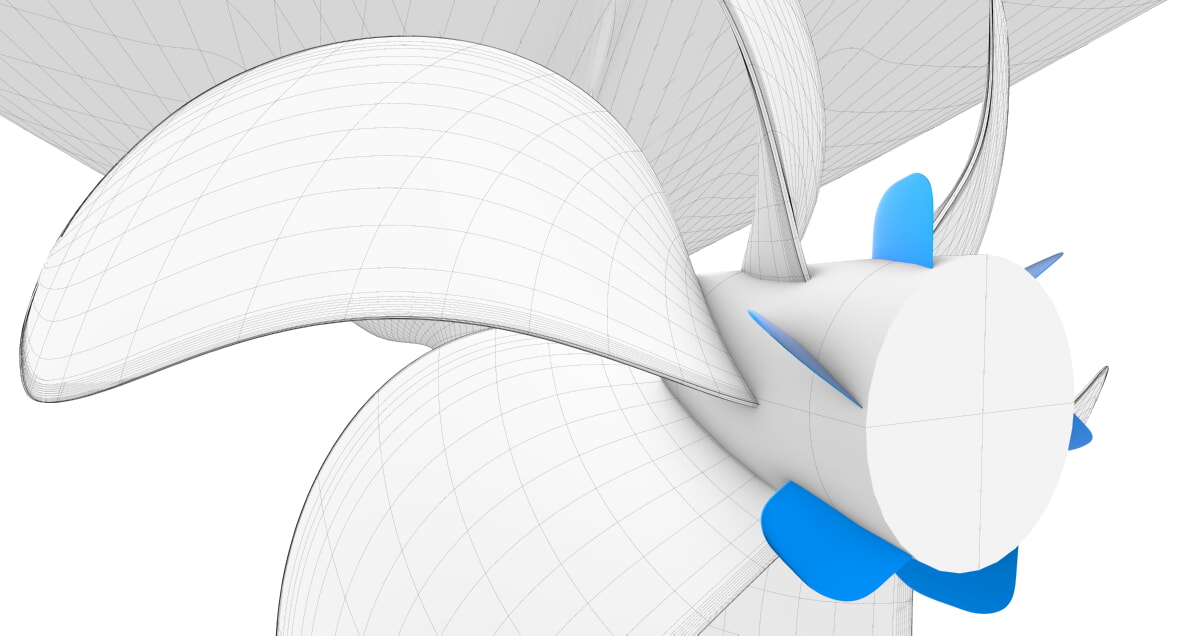

PSS (PRE-SWIRL STATOR)

Aletas que se colocan delante de la hélice para modificar el flujo de agua que llega a ella, mejorando así su rendimiento rotativo relativo. Aunque esta tecnología se conoce desde los años 70, su popularidad ha aumentado gracias al uso del CFD, que permite la optimización numérica y el análisis estructural mediante FEM, lo que garantiza soluciones fiables con rendimientos mejorados.

El proceso de diseño y fabricación de este componente es relativamente complicado debido a los diferentes aspectos que deben tenerse en cuenta. Además del diseño hidrodinámico utilizando CFD en diversas condiciones de funcionamiento, se requiere un detallado análisis estructural que incluya la conexión al casco del buque. En este análisis, se deben considerar las cargas del estator en sí, las inducidas por el paso de la pala de la hélice, así como otras cargas externas derivadas del comportamiento del buque en el mar. Estas cargas deben calcularse con precisión utilizando CFD a escala real y luego mapearse sobre la superficie del elemento para realizar un análisis estático, dinámico y de fatiga mediante el método de elementos finitos (FEM).

El análisis estático permite evaluar las tensiones máximas y los puntos de concentración de tensiones. El análisis modal y dinámico es crucial para evitar fenómenos de resonancia con las frecuencias de paso de la pala de la hélice. Un análisis adecuado de fatiga es fundamental para evitar problemas a lo largo de la vida útil del buque. En resumen, el proceso de diseño y fabricación de este componente debe ser riguroso y preciso para garantizar su rendimiento óptimo y su durabilidad en condiciones de servicio.

A pesar de la complejidad en su diseño, el Pre-Swirl Stator se considera uno de los elementos más interesantes para mejorar la eficiencia energética de los barcos, ya que ofrece mejoras en el rango del 4-8% con un costo reducido. Aunque el proceso de diseño puede ser laborioso, el uso de una metodología validada con herramientas adecuadas de diseño asistido por computadora (CAD) permite generar información de producción muchas más rápido.

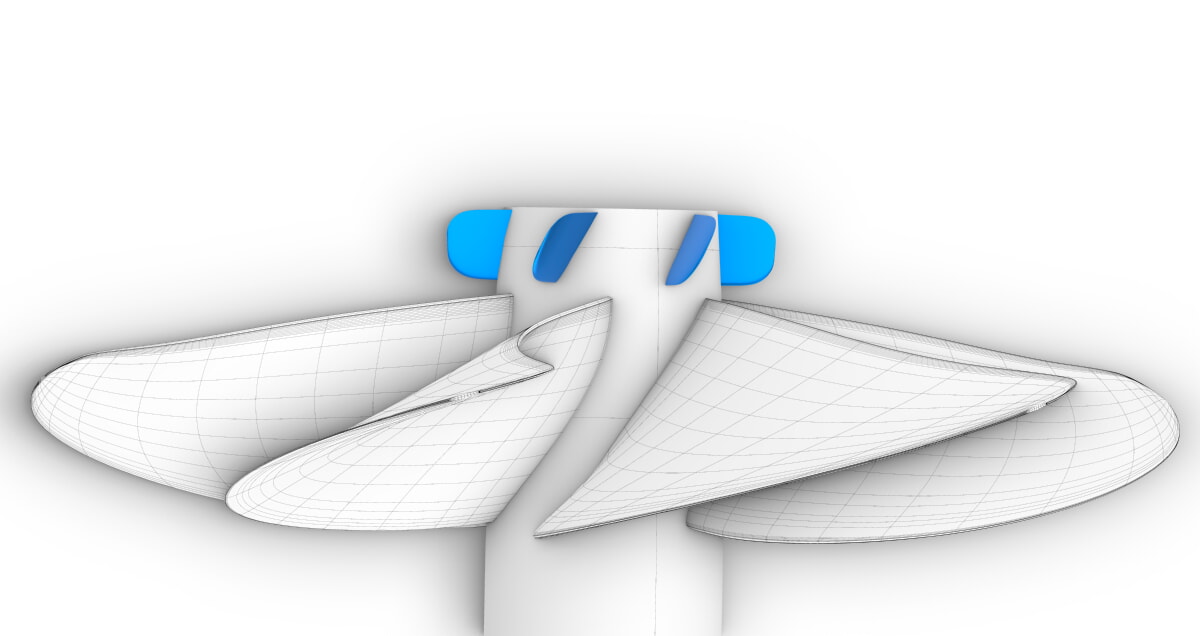

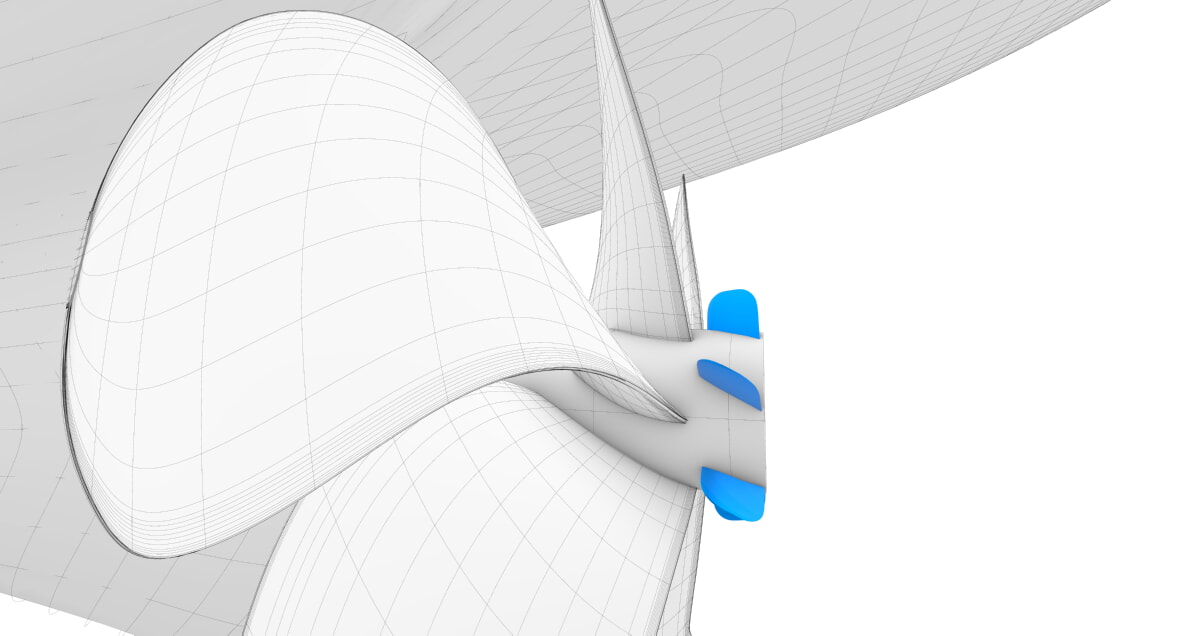

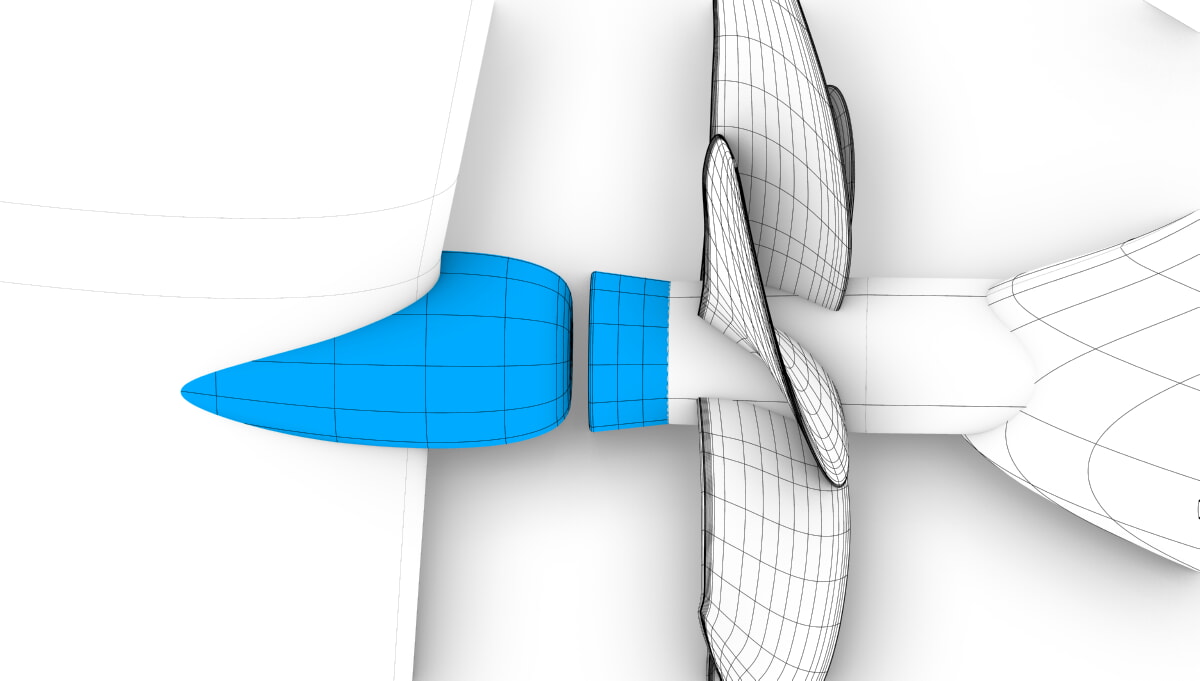

PBCF (HUB CAP WITH FINS)

La instalación de un capuchón aleteado en la hélice, en lugar del capuchón de protección convencional, puede tener un efecto similar al del bulbo de timón, ya que ambos componentes actúan sobre la energía contenida en el vórtice del núcleo de la hélice. El capuchón aleteado suele fabricarse en bronce y puede ser instalado rápidamente durante la varada, incluso bajo el agua. Sin embargo, es importante tener en cuenta que no se recomienda instalar el capuchón aleteado junto con el bulbo de timón, ya que ambos componentes actúan sobre el mismo vórtice del núcleo, a menos que el proyecto tenga una intensidad de vórtice de núcleo muy elevada.

El diseño del capuchón se realiza mediante simulación CFD en condiciones de autopropulsión, variando el tamaño, el ángulo de orientación de las aletas y la curvatura de sus perfiles. Este proceso se considera el más delicado y complicado dentro del diseño CFD de los ESD’s, ya que requiere un ajuste preciso y equilibrado de las fuerzas para obtener resultados positivos. Los valores típicos de mejora esperados oscilan entre el 0.5% y el 2%.

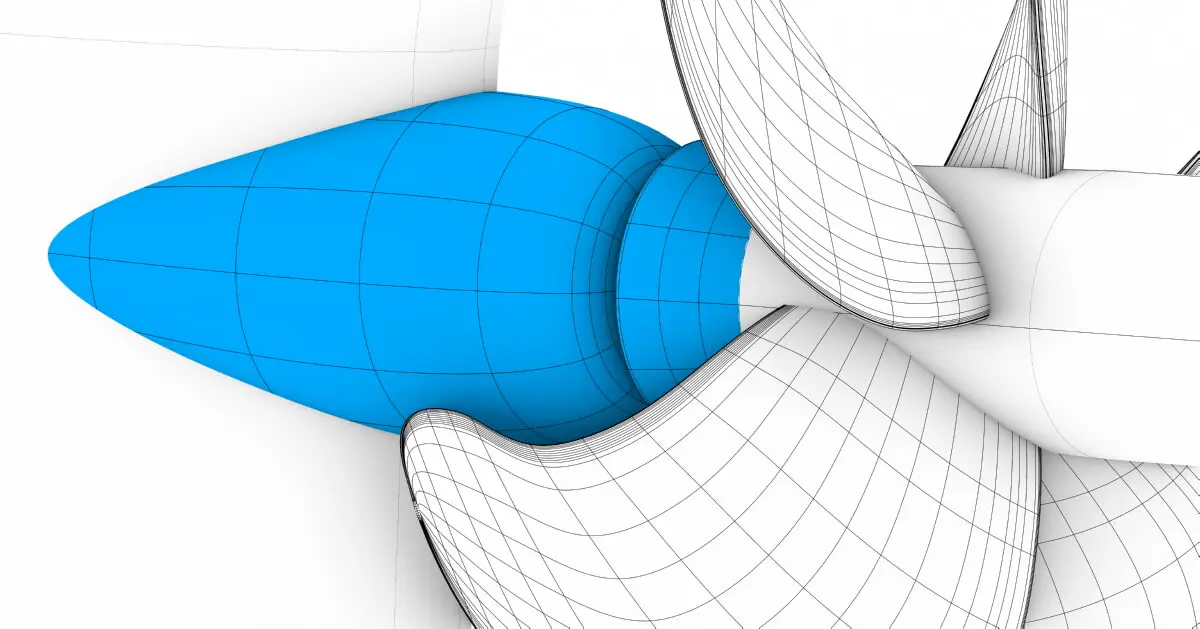

TWISTED RUDDER & BULB

El bulbo del timón desempeña un papel importante al recuperar parte de la energía rotacional generada por la hélice al interactuar con el vórtice del núcleo (hub vortex), lo que puede resultar en una mejora ligera en el rendimiento de la hélice. Además, el alabeo del borde de ataque del timón, conocido como «twist», a veces puede proporcionar otra pequeña mejora en el rendimiento del conjunto hélice-timón.

En cuanto a la fabricación de estos elementos, desde un punto de vista económico, lo más conveniente suele ser reformar el timón existente, lo que implica construir los nuevos perfiles o bulbos sobre la estructura de acero de la pala actual.

Los porcentajes de mejora alcanzables pueden variar entre el 1.5% y el 5% en términos de reducción de potencia al freno para la misma velocidad.